|

||

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ |

||

|

ВНИМАНИЕ: Эта машина содержит

острые ножи, вращающиеся части, и напряжения, опасные для жизни. Только

квалифицированный обученный персонал должен выполнить обязанности

обслуживания на этой машине. Перед открытием или удалением любого

покрытия или кожуха всегда поворачивают выключатель в "O"

и запирают источник питания. После того, как машина прибыла в

полную остановку, нажмите кнопку (START), чтобы проверить, что

машина не будет включаться. Следуйте

за всеми правилами безопасности и инструкциями, выделенными в этом

руководстве, или серьезная рана, типа ампутации или смерти могла

закончиться! |

||

|

35

|

|

|

|||

|

ОБСЛУЖИВАНИЕ

Покрытия и защитные кожухи |

|||

|

|

|||

|

ОТКРЫТИЕ ИЛИ УДАЛЕНИЕ

ПРЕДУПРЕЖДЕНИЕ: Перед

открытием или удалением любого покрытия или охраны всегда поворачиваются

выключатель к "O" и запирают источник питания. После

того, как машина прибыла

в полную остановку, нажмите кнопка (START), чтобы

проверить, что машина не будет включаться. Не

попытайтесь управлять этой машиной, если какое-нибудь покрытие или охрана

открыты или удалены. Действие машиной с покрытиями

или охранниками открыло или удалило, может привести к серьезной ране, типа

ампутации!

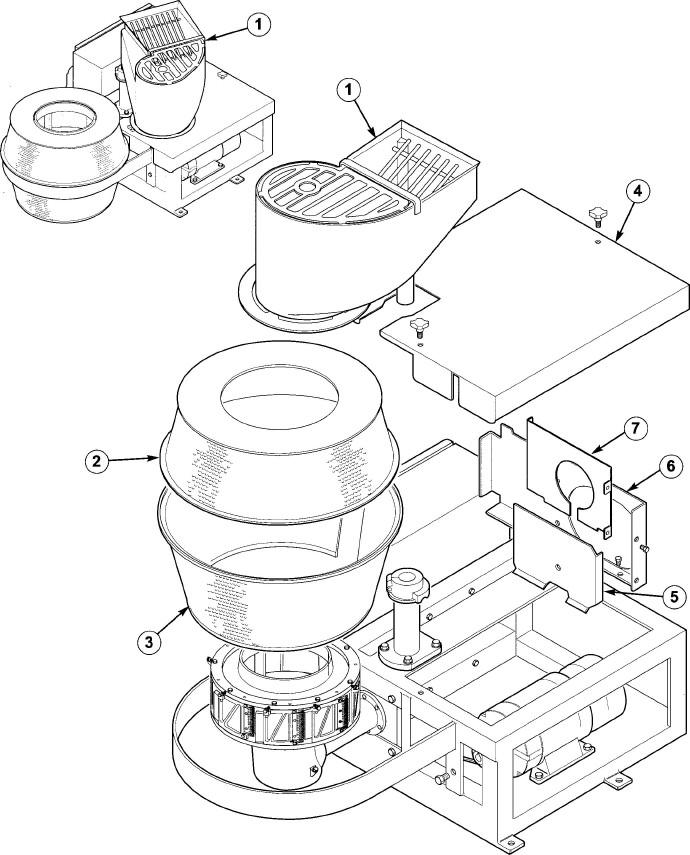

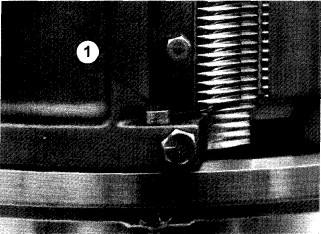

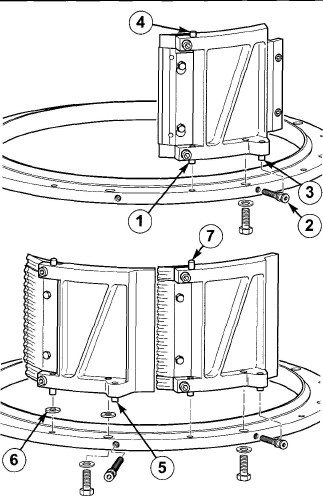

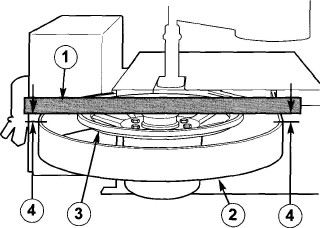

Открытый или удаляют следующие

покрытия и охранники, чтобы обслужить различные области машины (иллюстрация 19, страница 37).

Сборка бункера подачи:

Вращайтесь в положение(позицию) обслуживания, чтобы получить доступ к

сокращающимся частям.

Верхний скат разрядки:

Удалите, чтобы получить доступ к сокращающимся частям.

Ниже скат разрядки:

Удалите, чтобы получить доступ к сборке двигателя рабочего

колеса.

Покрытие структуры(рамки):

Удалите, чтобы обслужить части двигателя.

Кожухи ремня: Удалите,

чтобы обслужить части двигателя. |

|

||

|

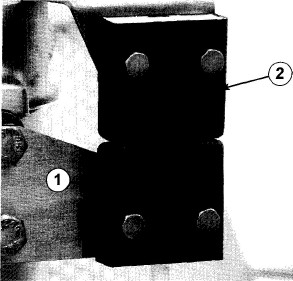

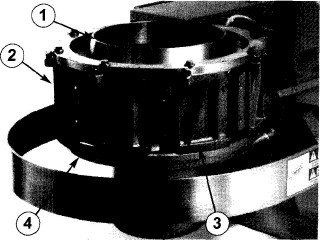

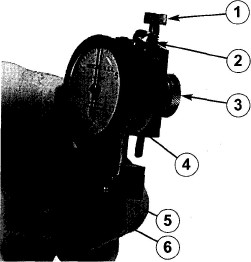

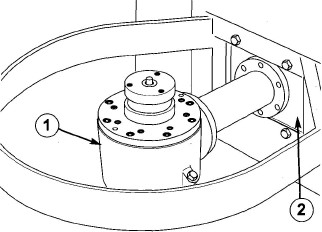

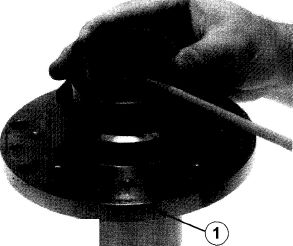

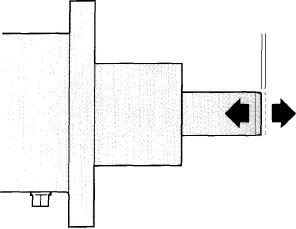

Иллюстрация 18

— датчики выключателя Безопасности и приводы должна быть союзник и

в пределах 1/16" (1.6 мм). (1) Датчик, (2)

Привод |

|||

|

ОСМОТР

Осмотрите все покрытия и

охранники на повреждения. Склонность или искривленные части не будут

соответствовать на машине должным образом и могут

препятствовать выключателям безопасности выстраиваться в линию. Выправите

части или замените в случае необходимости. |

|||

|

УСТАНОВКА

Замените все покрытия и охранники

в их надлежащих местоположениях; замените крепежные элементы и затяните

надежно. Покрытия и охранники, снабженные выключателями безопасности

должны выровнять приводы и в пределах 1/16" (1.6 мм) датчиков, чтобы

замкнуть цепь выключателя безопасности (иллюстрация 18). |

|||

|

36

|

|||

|

|

||

|

ОБСЛУЖИВАНИЕ

Покрытия и Охранники |

||

|

|

||

|

||

|

|

||

|

Иллюстрация 19

— Покрытия и охранники. (1) Бункер Подачи, также показанный в

верхнем оставленный вращаемый в положение(позицию) обслуживания, (2)

Верхняя воронка, (3) Нижняя воронка, (4) Покрытие

Структуры(Рамки), (5) Кожух Ремня, (6) Кожух Ремня, внутренняя, (7)

Охрана Ремня, вставка

37

|

||

|

ОБСЛУЖИВАНИЕ

Очистка ______ |

|||

|

ВАЖНОСТЬ ЕЖЕДНЕВНОЙ ОЧИСТКИ, ЕЖЕДНЕВНО ЧИСТЯЩЕЙ

ПРОЦЕДУРЫ |

|||

|

Нержавеющая сталь и алюминий

марганца, который бронзовые части подвергнут действию коррозии, если

соленые и кислые соки продукта не будут удалены полностью. Кроме того,

продукт, который остается в режущей машине, может затруднить в будущем

очистку и ободрительного бактериального роста. Тяжелое наращивание

продукта на режущих частях может уменьшить эффективность резки.

ОЧИЩАЮЩИЕ СРЕДСТВА

Выбор очищающих средств или их

силы решения будет зависеть от заявления(применения) или обрабатывать, в

который вовлечена машина(механизм). Консультируйтесь с вашим поставщиком

обтирочных материалов для того, чтобы выбрать и использовать надлежащее

очищающее средство, чтобы ответить требованиям очистки для вашего

процесса. Очистка поставок(запасов) должна быть подходящей для

использования с 300 и 400 нержавеющей сталью серии и сплавом бронзы

алюминия марганца. Чрезмерная сила решения и пропитывающееся время или

чрезмерное время впитывания одно могут химически вредить или разрушать эти

и другие материалы. Решения, содержащие хлор или кислоты могут также быть

вредными. Неисправность, чтобы полностью удалить эти химикалии с

соответствующим полосканием вызовет коррозию. |

Только квалифицированный

обучаемый персонал должен чистить(убирать) машину.

Консультируйтесь с вашей политикой(полисом) компании относительно

надлежащих решений для очистки/очистки и требуемой частоты

очистки.

ОТМЕТЬТЕ: Никогда не

используйте абразивы, металлические инструменты, проволочные щетки или

наждачную бумагу, чтобы чистить(убирать) любые части. Царапанье с

деревянными или пластмассовыми инструментами в случае

необходимости.

1. Чистый

вне машины(механизма) с водой.

ОТМЕТЬТЕ: не

направляйте поток воды во вложении стартера или электрических связях.

Вода, входящая во вложение стартера могла вызвать электрическую

неисправность и пустоту гарантия.

2. Продукт

потока от режущих частей.

Направьте поток воды или моющего

раствора в открытие подачи, в то время как машинаработает.

ПРЕДУПРЕЖДЕНИЕ:

Удостоверьтесь, что все покрытия и охранники находятся в месте, в то

время как машина работает! Поддержите безопасное расстояние от машины.

Не вставляйте шланг или убирающие инструменты в отверстие подачи! |

||

|

38

|

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Очистка и Подписи

Безопасности |

|||

|

|

|||

|

3. Остановить

машину. Выключатель переключает в "O" и запереть. После

того, как машина(механизм) прибыла в полную остановку, нажмите кнопка (START), чтобы проверить,

что машина не будет включаться перед открытием или удалением

никакого покрытия или охраны.

4. Вращать

бункер подачи в положение(позицию) обслуживания и удалить верхнюю и

нижнюю воронку и режущую головку. Всегда кладите режущую голову вверх тормашками на мягкой поверхности, никогда на

установочных штифтах. Полностью вымойте все покрытия листового металла

(см. "Открытие или Удаление", страница 36.)

5. Удалить

и демонтировать режущую голову. См. "Разборку", страницы 42 и

44. Удалите башмаки. Демонтируйте башмаки, удаляя держателей ножа, зажимы

ножа, ножи и направляющую вставку если необходимо. Полностью вымойте все

режущие части и рабочее колесо с водой или приспособьте моющий

раствор. Если моющие растворы используются, ополаскивают

полностью.

6. Удалить

рабочее колесо. См. "Разборку", страницу 42.

7. Чистая

остающаяся часть машины.

Действительный поток воды удалит

большинство продукта. Использование, чистящее(убирающее) решения когда

необходимо и полоскание полностью. |

ПРИЗНАКИ(ПОДПИСИ) БЕЗОПАСНОСТИ

ПРЕДУПРЕЖДЕНИЕ:

признаки(подписи) Безопасности помещены в машины(механизмы), чтобы

помочь пользователям избегать телесного повреждения. Если машина(механизм)

не имеет этих признаков(подписей) или если они больше не четкие, не

используют машину(механизм). Установите или замените признаки(подписи)

немедленно.

ОСМОТР

Признаки(Подписи)

безопасности: Осмотрите все признаки(подписи) безопасности на

машине(механизме) на наличие повреждения. Поврежденные, свободные,

неразборчивые или недостающие(пропавшие) подписи должны быть

заменены. См. "Признаки(Подписи) Безопасности и Ярлыки Машины(Механизма)",

страницы 140-141 для размещения признака(подписи) и информации

номера части.

УСТАНОВКА

1. Чистые

поверхности установки. Удалите все следы старого материала

признака(подписи) и клея, нефти(масел), обтирочного материала и воды.

Удалите любые зарубки или задиры. Для машин в холодной

температуре места(пространства), теплой повышающаяся поверхность так,

чтобы ярлык придерживался должным образом.

2. Вытереть поверхность машины

с изопропиловым спиртом.

(Консультируйтесь с Материальным Листом Данных Безопасности изготовителя

для надлежащего управления изопропилового спирта.) Удаляют поддержку

признака(подписи) и применяют ярлык, чтобы высохнуть, линт свободная

поверхность установки, старт в одном конце ярлыка и вращения к другому

концу, чтобы помочь избегать воздушных пузырей. Для максимальной прочности

связи, протрите установленный ярлык чистой сухой тканью и примените

умеренную высокую температуру (100-130°F, 38-54°C). |

||

|

39

|

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Смазка |

|||

|

|

|||

|

РЕКОМЕНДОВАННАЯ СМАЗКА

Используйте пищевую смазку ,

которая является нетоксичной, санитарной и одобренной для

непредвиденного контакта пищи(еды). Смазка, рекомендованная для этой

машины(механизма), кроме двигателя, является Lubrifilm Haynes®

(внесенный в список как H-1

USDA) доступный в патронах смазочного

материала. Масло KLC®-20, доступная в пятигаллоновых канистрах, рекомендуется для коробки передач. Смазка и

масло могут быть куплены от Лабораторий Urschel. См. "Инструменты", страницу

73. |

|

||

|

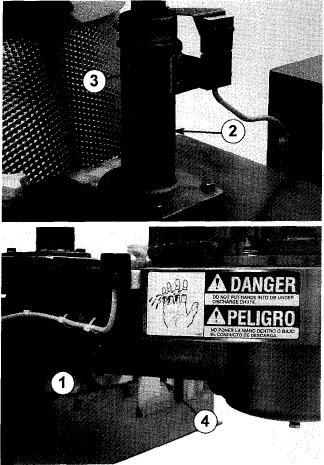

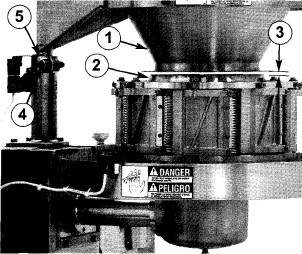

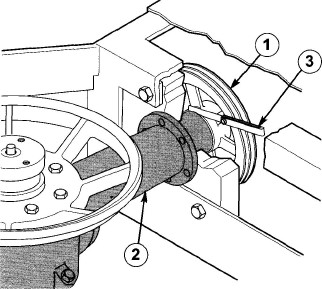

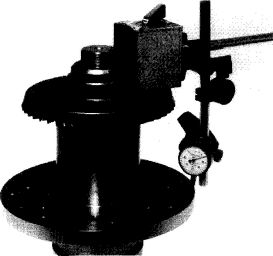

МЕСТА СМАЗКИ

Машина имеет четыре (4)

места смазки. Пресс-масленки расположены на сборке

двигателя рабочего колеса (иллюстрация 20) и вращающаяся сборка бункера.

Третий пункт(точка) находится на вершине остановки бункера. Четвертое

место смазки - в штепселе масленки в коробке передач (иллюстрация 21). |

|||

|

|

|||

|

Иллюстрация 20 —

Места смазки. (1, 2) Пресс-масленки, (3) Остановка

Бункера (4) Заглушка горизонтальный корпус

подшипника |

|||

|

40

|

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Смазка |

|||

|

|

|||

|

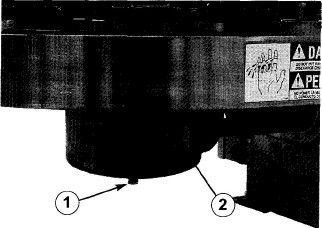

ГРАФИК СМАЗКИ

1. После

каждой очистки, смазочный материал вершина остановки бункера

(иллюстрация 20).

2. По

крайней мере однажды в неделю, удалите заглушку в горизонтальном

корпусе подшипника (иллюстрация20) и качайте смазочный

материал через пресс-масленку, пока любую воду не вытесняют.

Закрутите заглушку и добавьте два или три качкаа смазочного материала, чтобы

заполнить подшипники. Также смажьте относительно вращающегося бункера

через пресс-масленку.

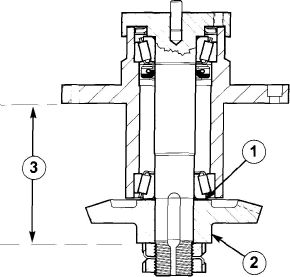

3. Каждые

две недели, удалите заглушку и дренируйте коробку передач (иллюстрация

21). Проверьте для присутствия воды; - масло будет иметь "молочный" вид. Если немного или

нисколько воды присутствует, проверка может быть сделана каждыми тремя или

четырьмя неделями. Пополнение с рекомендованным маслом через масленку

включается на стороне коробки передач. Поддержите

уровень до заполняющегося отверстия. |

|

||

|

Иллюстрация 21

— Коробка передач. (1) Заглушка, коробка передач, (2)

Штепсель Масленки (бронзовая сборка) |

|||

|

СМАЗКА Электродвигателя

Смажьте согласно инструкциям изготовителя

электродвигателя которые установлены на этой машине. |

|||

|

41 |

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Режущие Единицы

____ |

|||

|

|

|||

|

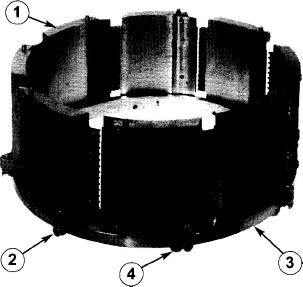

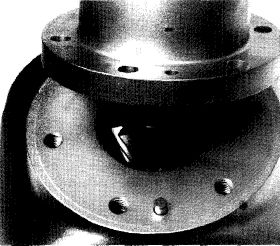

РАЗБОРКА

ПРЕДУПРЕЖДЕНИЕ: Режущие

головы содержит острые ножи! Используйте чрезвычайное предостережение,

обращаясь с режущими частями, или телесное повреждение может

произойти.

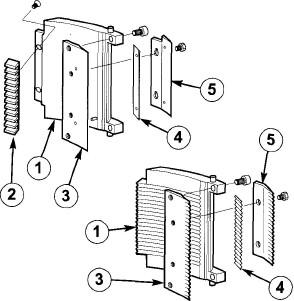

Режущая единица

состоит из режущей главной сборки, рабочего колеса и главную поддержку. Демонтировать, обратиться к

иллюстрации 22 и перейти следующим образом:

1. Разъединить

и запереть источник питания. После того, как машина

прибыла в полную остановку, нажмите "I" кнопку (START), чтобы

проверить, что машина не будет включаться. Вращайте бункер подачи в

положение(позицию) обслуживания, затем удалите верхнюю и нижнюю

воронки.

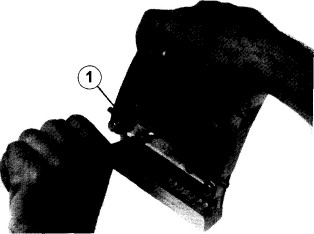

2. Удалить

режущую голову. Схватывание твердо обеими руками и подъемом прямо.

Некоторые режущие головы

поддержаны к поддержке два, поддерживают на нужном уровне винты через

противоположные колодки (иллюстрация 23). Удалите эти винты сначала.

Всегда храните сокращающуюся голову вверх тормашками на

мягкой поверхности, никогда на установочных штифтах.

ОТМЕТЬТЕ: не

используйте алюминий, отправляющий пластину в целях хранения.

Электролитическое действие между алюминиевой пластиной и башмаками может

вызвать серьезную коррозию. Крепление режущую голову на этой пластине для

защиты, если это возвращается на фабрику для ремонта.

3. Удалить

рабочее колесо. Открепите три винта, ввинчивает плиту основания и подъем от вала рабочего колеса.

4. Удалить главную поддержку из коробки передач, открепляя восемь

(8) винтов. Сокращение главной поддержки не должно быть удалено, чтобы

осмотреть отверстия установочного штифта. См. "Осмотр", который

следует. |

|

||

|

Иллюстрация 22 — Сокращение

единицы. (1) Рабочее колесо, (2) Режущая Главная Сборка,

(3) Башмак, (4) Главная Поддержка |

|||

|

|||

|

Иллюстрация 23

— Режущую голову поддерживает на нужном уровне винт. (1)

Поддерживают на нужном уровне Винт |

|||

|

ОСМОТР

Все части должны быть очищены,

осмотрены для эксплуатационной надежности, и восстановлены или заменены в

случае необходимости.

Режущие головы:

Осмотрите поверхность расположения каждого башмака для зарубок, задиров,

или иностранного материала, который мог препятствовать голове

расположиться однородно на главной поддержки. Чистый и точильный

камень по мере необходимости. Также см. "Осмотр", страницу

45. |

|||

|

42

|

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

_____ Режущие

Единицы |

|||

|

|

|||

|

Рабочее колесо: Когда

весла рабочего колеса износились к точке, где сокращение качества

недопустимо, замените рабочее колесо или весла. Запертый весла на

стандартных рабочих колесах нержавеющей стали может быть полностью изменен

или щелкнут, чтобы использовать все четыре края(грани). Когда вне диаметра

на главной(высшей) пластине рабочего колеса износился к острому краю,

рабочее колесо должно быть заменено.

Главная поддержка:

Если отверстия для установочных штифтов будут изношены до .255"

диаметрам (на 6.477 мм) или больше, то колодки переместятся из надлежащего

положения, вызывая низкое качество нарезки. Проверьте диаметр отверстия,

используя калибр, идущий в комплекте с машиной, (см. "Инструменты",

страница 73). Если калибр входит в отверстие мимо желобка, главная поддержку должен быть возвращен на фабрику для ремонта,

или заменен. Проверьте главную(высшую) поверхность для плоскостности и

любых поднятых областей. Возвратитесь к фабрике для ремонта или

замените.

ПЕРЕБОРКА

1. Удостоверьтесь,

что все поверхности сцепления чисты и свободны от

задиров.

2. Установить главную поддержку. Поддержка места на коробке передач и

закрепляет с восьмью (8) винтами. Используйте герметик Формы-Gasket®

Авиации Permatex® на винтах, чтобы держать воду из коробки

передач.

3. Установить

рабочее колесо. Тщательно поместите рабочее колесо в установочный

штифт вала рабочего колеса, выравнивая эти три отверстия под винт.

Установите слегка смазанный жиром (сорт пищи(еды)) винты и затяните их.

4. Установить

режущую голову. Тщательно установите голову на поддержку. Медленно

вращайте голову по часовой стрелке, пока установочные штифты не заскочат в

отверстия. Если есть какое-нибудь свободное движение |

|

||

|

Иллюстрация 24

— Сосредотачивающий бункер подачи. (1) Бункер Подачи, (2) Рабочее

колесо, (3) 5/32" Люфт (на 4.00 мм), (4) Стяжной болт, (5) Подшипник

Остановки

голова на поддержке, осмотрите

отверстия и установочные штифты для правильного размера. Установите

поддерживают на нужном уровне винты и контргайки при сокращении голов,

оборудованных этими cоединителями.

5. Установите верхние и нижние

воронки. Части листового металла ручки тщательно.

Вращайте бункер подачи назад в рабочее положение.

РЕГУЛИРОВКА

Выравнивание бункера подачи:

бункер Подачи должен всегда сосредотачиваться по рабочему колесу с

приблизительно 5/32" люфт (на 4.0 мм) от вершины рабочего колеса к

основанию бункера подачи (иллюстрация 24). Если не выровненные,

маленькие части продукта могут быть надломлены на оправе рабочего

колеса. Приспосабливаться, чтобы вращать бункер подачи в

положение(позицию) обслуживания и удалять верхнюю воронку (см. "Покрытия

и Охранники", страница 36). Ослабьте стяжной болт на подшипнике

остановки, бункер подачи положения(позиции) пока не сосредоточено с

надлежащим люфтом и повторно затяните стяжной болт. Установите верхнюю

воронку и вращайте бункер подачи назад в рабочее

положение. |

|||

|

43 |

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Режущая Головка |

|||

|

|

|||

|

|

||

|

|

|||

|

Иллюстрация 25

— Режущая головка вверх тормашками для обслуживания. (1)

Башмак, (2) Регулировочный винт, (3) Главное(Высшее) Кольцо Поддержки,

(4) Винт башмака |

Иллюстрация 26

— Стандартные режущие башмаки: режущие башмаки с направляющей

(вверху); башмак для соломки, без направляющей(внизу). (1) Башмак

(2) Направляющая вставка (3) Держатель Ножа,

(4) Нож, (5) Зажим Ножа |

||

|

|

|||

|

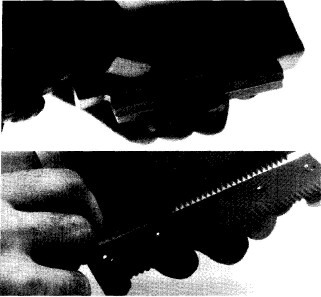

РАЗБОРКА

1. Разъединить и запереть источник

питания. После того, как машина

прибыла в полную остановку, нажмите "I" кнопку (START), чтобы

проверить, что машина не будет включаться. Удалите режущую голову и поместите вверх тормашками на поверхности работы.

См. "Разборку", страницу 42.

2. Удалить

башмаки. Расположите режущую голову на безопасном расстоянии от края рабочего

стола, чтобы обеспечить доступ к винту, который держит один башмак (иллюстрация 25). Открепите

винт и удалите башмак. Вращайте голову, удаляя каждый башмак. Башмаки для

соломки поочередно прикреплены с прокладками, чтобы поднять каждый

второй башмак.

ОТМЕТЬТЕ: Держите эти

прокладки отдельными от шайб, используемый с крепежными винтами

башмаков. |

3. Удалить

зажимы ножа и ножи.

Два винта крепят

зажим ножа к держателю ножа (иллюстрация 26). Отметьте, что

широкие овальные колодки не имеют зажимов.

4. Удалить держателя ножа

и направляющую вставку. Два винта закрепляют держателя

ножа к башмаку. Отметьте, что некоторые

башмаки для соломки не имеют этой направляющей вставки. |

||

|

ОСМОТР

Все части должны быть очищены,

осмотрены для эксплуатационной надежности, и восстановлены или заменены в

случае необходимости.

Ножи: Эти ножи должны быть

замененными когда затуплены или

поврежденны. |

|||

|

44

|

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Сокращение Голов |

|||

|

|

|||

|

Главное(Высшее) кольцо

поддержки: Чистая поверхность сцепления; точильный камень от любых

задиров. Если отверстия для шарнирных пальцев изношены до .252" диаметрам

(на 6.401 мм) или больше, кольцо должно быть заменено. Произвести

измерение стандартным

калибром с "маленьким отверстием" или микрометром. Если кольцо

роняли, или Вы подозреваете повреждение, возвращаете

кольцо на фабрику для осмотра.

Зажимы ножа: Помыть Чистой

с водой и жесткой щетинной кистью. Проверьте на кривизну со стальной

линейкой по внутренней поверхности зажима. Сравните зажимы с профилем

неиспользованного зажима.

Направляющая вставка:

Проверьте для износа. Эта часть может быть перевернута или

полностью изменена на определенных башмаках, см. "Переборку", страницу

46.

Держатели ножа: Помыть Чистой

с водой и жесткой щетинной кистью. Проверьте на кривизну со стальной

линейкой по внутренней поверхности держателя. Сравните держателей с

профилем неиспользованного держателя. Если держатель ножа имеет большие

вмятины , замените его. Не делайте попытку ремонта.

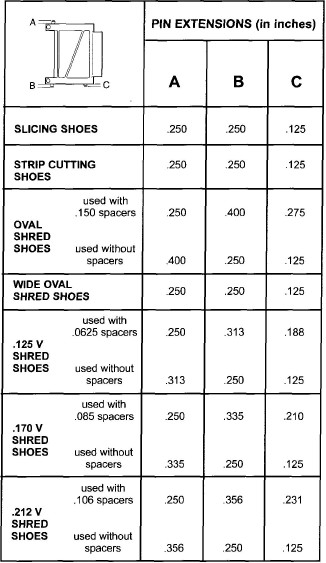

Башмаки: Очистите

поверхности сцепления и точильный камень от любых задиров. Осмотрите

установочные штифты для износа, заменяя только когда абсолютно необходимо.

Устанавливая новые штифты, .125" или .250" блоков датчика установочного

штифта (см. "Инструменты", страница 73) должны использоваться или один или

в комбинации с

распоркой башмака, чтобы измерить надлежащее

выступание штифта (иллюстрация 27). Башмаки с неплотно сидящими штифтами должны

быть заменены.

Проверьте для износа башмаки,

помещая стальную линейку во внутреннюю поверхность колодки сверху

донизу. Если промежуток в середине линейки .002" (.051 мм) или

больше, замените башмак. Если внутренняя поверхность износов колодки ниже

держателя ножа или направляющей вставки, башмаки должны быть заменены.

Если есть промежуток между разрезанием колодки и держателя ножа (или

направляющей вставкой) .002" (.051 мм) или больший, замените

башмак. |

|

||

|

Иллюстрация 27 — карта

выступания штифтов

ОТМЕТЬТЕ: .125 колодок

клочка используются, чтобы получить .070 полных и размеров

сокращения(отрезка) клочка V. 170 колодок клочка используются, чтобы

получить .097 полных и размеров сокращения(отрезка) клочка V, и .212

колодок клочка используются, чтобы получить . 125 полных и клочков V

сокращали размеры. См. "Режущие Головы", страницы

116-122. |

|||

|

45 |

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Режущая Головка |

|||

|

|

|||

|

ПЕРЕБОРКА

1. Поместить

маленькое количество пищевой смазки на винтах, чтобы сделать будущее удаление легче.

2. Установить

направляющую вставку (касается только башмаков со вставкой) с маленьким закругленным кромки столкновением перекрестка(угла),

нарезающим колодку. РАЗРЕЗАНИЕ ГОЛОВ — переворачивает вставку, при

буксировке края стал округленным. ПОЛОСА СОКРАЩАЯ ГОЛОВЫ — не может быть

полностью изменена. Закрепите винтами, держа вставку твердо

против ее сидения. Проверьте для надлежащего сидения с .0015" щупом,

идущим в комплекте с машиной (иллюстрация 28). Щуп не должен проходить между двумя сцепляющимися

поверхностями.

3. Установить

держателя ножа. Закрепите к колодке с винтами, удостоверенный

держатель - твердо против его сидения, затяните. Проверьте для

надлежащего сидения с .0015" щупом, идущим в комплекте с

машиной (иллюстрация 28). Щуп не должен проходить между двумя сцепляющимися поверхностями.

4. Установить

нож. ПЛОСКИЕ НОЖИ — определяют местонахождение на двух штифтах на

держателе ножа, любая сторона. РИФЛЁНЫЕ ИЛИ НОЖИ V-ОБРАЗНОЙ

НАРЕЗКИ(V-ОТРЕЗКА) — нож отцентрировать на зажиме ножа. Это не

получится, если нож будет вверх

тормашками. ПОЛОСА СОКРАЩАЯ НОЖИ — устанавливает плоский нож, тогда

помещают более длинную полосу, сокращая нож по более короткому ножу и

определяют местонахождение на штифтах. ШИРОКИЕ ОВАЛЬНЫЕ НОЖИ — закрепляют

к башмаку с винтами, удостоверенный нож - твердо против его сидения,

напрягаясь. Проверьте для надлежащего сидения с .0015" щупом,

снабженными машиной. Щуп не должен проходить между

двумя сцепляющимися поверхностями. Широкие овальные сборки клочка не имеют

держателей ножа или зажимов ножа. |

|

||

|

Иллюстрация 28

— Проверяющий сидение на заслонке вставляет полосу (вершина) и

держатель ножа (основание) |

|||

|

|||

|

Иллюстрация 29

— Монтаж ножа и ножа зажимает и стяжные винты. (1) Зажим

Ножа

5. Установить зажим ножа.

ПЛОСКИЕ НОЖИ — закрепляют зажим по ножу и сжимают два винта

поочередно, пока они не останавливаются. Давление зажима должно выгнуть

нож в радиус держателя. РИФЛЕНЫЕ ИЛИ НОЖИ V-СОКРАЩЕНИЯ(V-ОТРЕЗКА) — нож

места и зажим вместе на держателе ножа. Установите и слегка сожмите винты.

Используйте деревянный блок, нужный, чтобы держать нож

точно на месте, в то время как стяжные винты (иллюстрация 29),

затягиваются до полной остановки моментом — 45-50

фунтов на дюйм (5.08-5.65 Ньютон-метров). |

|||

|

46

|

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Режущая Головка |

|||

|

|

|||

|

6. Регулировочные

винты поворота до в плече - 1/16" (1.6 мм) от главного(высшего) кольца

поддержки (иллюстрация 30).

7. Установить

заранее смонтированные башмаки. Шарнирный палец вставляют в надлежащем

отверстие, а регулировочный штифт вставляется между плечами регулировочного

винта.

ОТМЕТЬТЕ: На головах

резки соломкой, каждая вторая колодка будет иметь более длинное

выступание штифтов регулирования и точке поворота.

Установите эти колодки с надлежащими прокладками. См. иллюстрацию 27, страницу 45.

8. Закрепить

башмаки к основанию кольца с винтом и специальной шайбой. Сожмите

винт достаточно, чтобы держать башмак твердо, но достаточно свободный,

чтобы сделать регулирование толщины нарезки.

ОТМЕТЬТЕ: Режущие

главных сборок поддерживает на нужном уровне винты, должен иметь эти

две колодки без установочных штифтов установленная противоположность

друг друг на главном(высшем) кольце поддержки. Поддержите на нужном

уровне винты, закрепляют режущую голову к сокращающейся главной поддержке. См.

пункты(изделия) 9 и 10, страницу 125. |

|

||

|

Иллюстрация 30

— Устанавливающий разрезание колодок (вершина) и звенит клочком

колодки (основание). (1) Шарнирный палец, (2) Регулировочный винт, (3)

Штифт Регулирования, (4) Установочный штифт,

(5) Колодка

с более длинными выступающими штифтами к

прокладкам,

(6) Прокладка,

(7) Колодка с более длинным установочным штифтом |

|||

|

47 |

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Режущая Головка |

|||

|

|

|||

|

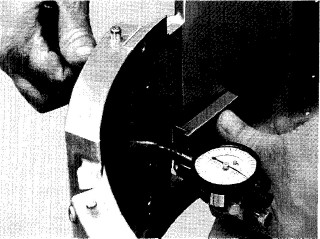

РЕГУЛИРОВКА

Настройка Калибра на толщину нарезки:

ОТМЕТЬТЕ: Перед

настройкой толщиной нарезки, установить калибр толщины нарезки на

установочный блок (иллюстрация 31).

1. Ослабить

стопорный винт . Регулировочный винт поворачивать до тех пор, пока

стрелка не начнет двигаться вверх.

2. Выбрать

надлежащий блок установки (см. страницу 75). Держите(проводите) блок

установки сильно против основания датчика, чтобы выступающая ступенька

находилась под кончиком датчика.

3. Регулировочный

винт поворачивайте до тех пор, пока стрелка индикатора не буде указывать

на нуль, примерно

1/4 оборота.

4. Затянуть

стопорный винт. Если стрелка перемещается немного от нуля, ослаблять

стопорный винт вращать циферблат, чтобы

установить стрелку в нуль , и повторно затяните стопорный винт . Не сверхсожмите

винт зажима; сверхсжимание может повредить циферблат.

5. Удалить

и переустановить блок установки несколько раз, чтобы

удостовериться, что установка прибора на нуль была получена.

Если желательная толщина пластины

немного отлична чем блок установки, следовать за этим примером: чтобы

установить толщину пластины .062" использований .060" блоков установки,

ослабьте винт зажима. Циферблат повернуть .002" направо. При

.058" поворачивают .002" налево. Повторно

затяните винт зажима. |

|

||

|

Иллюстрация 31

— датчик установки толщины нарезки.

(1) Регулировочный винт, (2)

Винт Зажима, (3) Стопорный

Винт, (4) Циферблат, (5) Кончик Датчика, (6) Блок

Установки

Полумесяц и "V"-образная

соломка получен установкой толщина нарезки в меньше чем стандартном размере. Блоки

установки для

соломки имеют ступеньки для более общих размеров.

ОТМЕТЬТЕ: Фактическая

толщина нарезки может измениться в зависимости от размера, плотности и

типа продукта, а также скорости рабочего колеса. Дальнейшее регулирование

может быть необходимым для достижения необходимой толщины.

Толщина Нарезки:

1. Установить режущую головку

в сборе на безопасном расстоянии на краю рабочего стола вверх

тормашками. Один башмак пометьте, как отправная точка. Ослабьте

винты, держащие башмаки только достаточно, чтобы

позволить колодке перемещаться, делая регулирование толщины

пластины. |

|||

|

48 |

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Режущая Головка |

|||

|

|

|||

|

2. Положение(Позиция)

предварительно устанавливало шайбу датчика установки толщины

пластины против колодки как показано в иллюстрации 32.

(См. "Регуляторы", предыдущая страница, чтобы установить датчик.) блоки

Адаптера используются между датчиком и кольцом на некоторых shredding колодках (иллюстрация

33). Блоки адаптера служат, чтобы держать кончик датчика - на пике морщины

ножа. Датчик скольжения вперед до кончика датчика опирается на край ножа.

Блоки адаптера и датчики установочного штифта, используемые ниже

перечислены(внесены в список) на странице 73.

Головки для плоской нарезки, нарезки полосками и соломки (.070) — помещают датчик непосредственно в кольцо

поддержки.

Полный клочок (.097) головы

— Использует 22834 .125 блоков датчика установочного штифта между

кольцом поддержки и датчиком, имея размеры к ножу на колодке с

прокладками.

Овальный и полный клочок

(.125) головы — помещает 22133 блока адаптера между кольцом поддержки

и датчиком, имея размеры к ножу на колодке с прокладками.

Широкие овальные головы —

помещают 22133 блока адаптера между кольцом поддержки и датчиком, имея

размеры к ножу на колодке смещения (колодка с большинством морщин).

Используйте 22133 блока адаптера и 22835 .250 блоков датчика установочного

штифта вместе между кольцом поддержки и датчиком, имея размеры к ножу на

колодке с наименьшим количеством морщин.

3. Регулировочный

винт поворота на сокращении головы

пока игла индикатора не

прибывает, чтобы установить на нуль. Регулирование, чтобы установить на

нуль должно всегда быть на пути в с винтом. Если наборный диск(солнечные

часы) идет мимо нуля, назад вывинтите и начало.

4. Вращать

голову одна колодка против часовой стрелки и повторная

процедура.

5. Приспособить(Отрегулировать)

три или четыре колодки прошлая отправная точка, чтобы уравновесить

любую накопленную ошибку. |

|

||

|

Иллюстрация 32 — толщина пластины

Установки |

|||

|

|||

|

Иллюстрация 33 — Используя блок

адаптера. (1) Блок Адаптера

6. Сжать

винты, которые крепят башмаки

моментом 80-90-дюйм * фунт (9.04-10.17 Ньютон-метров).

7. Повторно

проверить с датчиком, чтобы убедиться, что сжимание винтов не изменяло

установку.

8. Установить

режущую голову, установить верхние и нижние воронки, и

поверните бункер подачи в рабочее положение (см. "Переборку",

страница 43). Нарежьте маленькое количество продукта как тест и измерьте

образцы. Если измерение изменяется от желательного результата, следует

регулировать режущую

голову. |

|||

|

|

|||

|

49 |

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Привод Рабочего

колеса в сборе |

|||

|

|

|||

|

РЕМОНТ

ОТМЕТЬТЕ: ЛАБОРАТОРИИ

URSCHEL УБЕЖДАЮТ ВСЕХ КЛИЕНТОВ ВОЗВРАЩАТЬ

СБОРКИ привода РАБОЧЕГО КОЛЕСА В ПОТРЕБНОСТИ РЕМОНТА НА ФАБРИКУ ПО ЭТИМ

ПРИЧИНАМ:

1. Наш

отдел ремонта снабжен креплениями и оборудованием, специально смонтированным с этой целью. Переборка сделана в специальном

"Чистом Месте", чтобы минимизировать загрязнение грязи и

пыль.

2. Дальнейшее

повреждение(ущерб) может произойти, если порядок разборки не

сделан правильно. Это является дорогостоящим клиенту.

3. Части потенциально

многократного использования должны быть исследованы и измерены к меньше

чем одной тысячной дюйма. Хорошо укомплектованный механический цех и

квалифицированный персонал должны быть доступными, чтобы сделать это

правильно. Если это не будет сделано, то ремонт не будет успешен, и

сборка привода рабочего колеса будет терпеть неудачу

снова.

4. Наше

использование персонала их знание и опыт к не только восстанавливает, но

также и определяет когда возможный причина для неисправности. Клиент может

тогда сделать регуляторы в операции(действии), чтобы избежать будущих

проблем. Время минимизировано, и затраты ремонта будут

меньше. |

5. Обменная Программа:

поскольку полная сборка привода рабочего колеса - дорогостоящее изделие, много клиентов хотят не держать резервный блок в

запасе. Чтобы минимизировать время, не имея необходимость

иметь стоимость новой сборки, Лаборатории Urschel предлагают обменную программу. Поставка

восстановленных сборок привода рабочего колеса сохранена под рукой

всегда, чтобы быть отправленной в течение часов после запроса клиента.

Стоимость обменной сборки основана на частях и рабочей силе, требуемой

восстановить возвращенную сборку клиента к приемлемому восстановленному

условию(состоянию). Поскольку дальнейшая информация связываются с отделом

технического обслуживания в Лабораториях Urschel (219-464-4811).

ОТМЕТЬТЕ: Обменная

программа доступна в США и Канаде только.

Если ваш ремонтный цех имеет

навык и оборудование, и ваша компания желает восстановить сборки привода

рабочего колеса, детализированные инструкции могут быть найдены на

страницах 54-60. Удаление и инсталяционные инструкции находятся на

страницах 51-52. |

||

|

50 |

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Привод Рабочего

колеса |

|||

|

|

|||

|

ОСМОТР

Осмотрите сборку привода

рабочего колеса для внутреннего износа следующим образом:

1. Разъединить

и запереть источник питания. После того, как машина

прибыла в полную остановку, нажмите "I" кнопку (START), чтобы

проверить, что машина не будет включаться. Удалите

сборку бункера подачи и покрытие структуры(рамки).

2. Зазор

конца ведущего шкива должен быть установлен должным образом для

осмотра, см. "Регулировка", страницу 53.

3. Вращать

валы. Если напряженные или заедания обнаружены, сборка привода должна

быть отремонтирована.

4. Держать

ведущий шкив неподвижно и вращать рабочее колесо назад и вперед.

Больше чем 1/16" зазор (на 1.6 мм), измеренный во внешнем диаметре

рабочего колеса означают, что сборка привода рабочего колеса имеет чрезмерный

износ.

5. Проверить

вал рабочего колеса вверх и вниз по движению. Захватите рабочее колесо,

подергайте вверх и вниз несколько раз. Любое движение указывает, что

подшипники должны быть заменены. |

|

||

|

Иллюстрация34

— приводаРабочего колеса. (1) привод Рабочего

колеса, (2) Опорная плита

УДАЛЕНИЕ

1. Разъединить

и запереть источник питания. После того, как машина

прибыла в полную остановку, нажмите "I" кнопку (START), чтобы

проверить, что машина не будет включаться. Поверните в сторону

сборку бункера подачи и удалите верхние и нижние воронки. Удалите режущую головку,

рабочее колесо, главную поддержку(опорное кольцо) и

покрытие структуры(рамки).

2. Удалить

моторные монтажные болты. Двигатель рулона(ведомости) убегает ведущий

шкив, затем двигать двигатель далеко от охраны ремня. Удалите охрану ремня

и ведущий шкив.

3. Слить

масло, удаляя сливную пробку в основании коробки передач. Удалите

шесть (6) винтов, крепящих кожух привода рабочего колеса к опорной

плите. Выдвиньте сборку привода рабочего колеса (иллюстрация 34). Вообще, не необходимо удалить опорную

плиту.

ПРЕДУПРЕЖДАЮ:

сборка привода Рабочего колеса тяжела, веся приблизительно 60 фунтов

(27 кг)! |

|||

|

51 |

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ Привод Рабочего колеса |

|||

|

|

|||

|

УСТАНОВКА

1. Рабочее

колесо вставляют в сборе в опорную плиту. Установите

болты крепления, но полностью не затягивайте в это время.

2. Место

соединения главную поддержку и коробке передач. Используйте герметик Формы-Gasket® Авиации Permatex® на cоединителях.

3. Рабочее

колесо уровня ведет сборку. Поместите прямой край поперек вершины

головы поддерживают и уравнивают расстояние с обеих сторон от прямого

края до полосы на рамке (иллюстрация 35). Прижмите сборку привода рабочего колеса к

опорной плите, затянув болты.

4. Смазать

всю сборку привода рабочего колеса

согласно инструкциям в "Смазке",

страницы 40-41.

5. Установить

ведущий шкив и отрегулировать зазор шкива, (см. "Регулировка",

страница 53). Установите кожух ремня. Установите

монтажные болты электродвигателя. Установите ремни двигателя и отрегулируйте натяжение.

6. Установить

покрытие структуры(рамки), рабочее колесо, режущую головку, нижнюю и

верхнюю воронки и повернуть бункер подачи в рабочее положение. |

|

||

|

Иллюстрация 35

— привод рабочего колеса Уровня. (1) Прямой Край, (2)

Полоса, (3) С Главная Поддержка(опорное кольцо), (4)

Мера |

|||

|

52 |

|||

|

|

|||

|

ОБСЛУЖИВАНИЕ

Привод Рабочего

колеса |

|||

|

|

|||

|

РЕГУЛИРОВКА

Ведущий шкив "зазор конца":

Установите .004" зазор между корпусом подшипника и ведущим шкивом с

помощью щупа (см. "Инструменты", страница 73). Держите вал выведенным,

насколько это пойдет в течение этого регулирования. Затяните

установочный винт шкива, см. иллюстрацию 36.

Моторный шкив:

Отрегулируйте на вале, чтобы выровнять к ведущему шкиву. Затяните установочный винт шкива.

Натяжение ремня двигателя:

Ослабьте моторные монтажные болты и двигайте двигатель. Ремни замены

должны соответствовать оригинальным(первоначальным) ремням. Моторный шкив

должен быть параллельным с ведущим шкивом. |

|

||

|

|

|||

|

Иллюстрация 36

— зазор конца Набора .004" между кожухом и шкивом. (1) Ведущий

шкив, (2) Корпус подшипника, (3) Щуп |

|||

|

53 |

|||

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Привод Рабочего

колеса в сборе |

|||

|

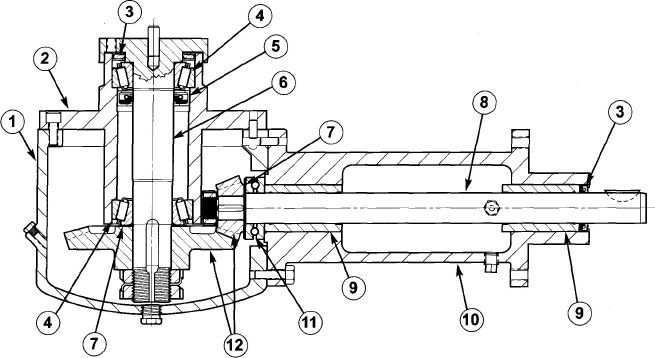

РАЗБОРКА

Лаборатории Urschel рекомендуют, чтобы сборки привода

рабочего колеса были возвращены на фабрику для ремонта,

см.

страница 50. Для клиентов,

хотящих восстанавливать эту сборку, следующие инструкции ремонта должны

сопровождаться точно для успешного ремонта. Обратитесь к иллюстрации 37 и см. "Сборку Двигателя Рабочего колеса",

страницы 78 и 80, для информации номера части.

Следующие инструменты и части

рекомендуются:

Магнитный основной индикатор

Медный или латунный стержень 3/8 x 5" Параллелей, 3/8x1/2x6" |

Микрометр глубины, 4-5" и 0-1"

толкатель Подшипника глубины (доступный от Ursche Лаборатории, см. "Инструменты", страница 73), Медный или алюминиевый стержень, 1" x 12" длинный Съемник для подшипников

или экстрактор колеса с подшипником

приложение гаечный ключ

прессы(пресса) Вала Несколько наборов прокладок, (см. "Двигатель Рабочего колеса Сборка", страницы 78 и 80)

Шеврон смазочный материал FM® Номер 2, (см. "Инструменты",страница 73) Форма-Gasket® Permatex® герметик |

||

|

|||

|

Иллюстрация 37

— Привод Рабочего колеса. (1) Коробка передач, (2) Корпус

подшипника Рабочего колеса, (3) Сальник, (4) Подшипник Роликовый, (5)

Масляное уплотнение, (6) Вал Рабочего колеса, (7) Прокладки, (8) Ведущий

вал, (9) Втулка, (10) Горизонтальный Корпус подшипника, (11) Подшипник

Осевого давления, (12) Спиральные Конические зубчатые

колеса |

|||

|

54

|

|||

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Привод Рабочего

колеса |

|||

|

ОТМЕТЬТЕ: простое

деревянное крепление как показано в иллюстрации 38 поможет в

расположении единицы для обслуживания.

1. Удалить

сборку двигателя рабочего колеса из машины. См. "Удаление",

страницу 51.

2. Удалить

горизонтальный корпус подшипника.

Удалите шесть болтов и

постучите с деревянным или капроновым молотком, чтобы ослабиться.

Держите вал, удаляя корпус подшипника. Не позволяйте выскользнуть

валу из кожуха.

3. Удалить

корпус подшипника рабочего колеса.

Удалите восемь винтов с головкой

под торцевой ключ из корпуса подшипника и сливной пробки от коробки

передач; вставьте прутковую латунь в сливное отверстие и выбейте корпус

подшипника от коробки передач (иллюстрация 38).

ОТМЕТЬТЕ: не вырвите

кожух от коробки передач. Вырывание может расколоть случай или повредить

сидение выступа. |

Шаги 4 - 8 относятся

к корпусу подшипника рабочего колеса.

4. Удалить

гайки, стопорную шайбу, шестерню, шпонку и прокладки от вала

рабочего колеса.

5. Выпрессовать

вал рабочего колеса из конца передачи. Подшипник конца

передачи, торцевое уплотнение рабочего колеса и наружное кольцо

подшипника останутся в корпусе. Конус подшипника конца рабочего колеса и

сальник выпустят вал рабочего колеса.

6. Удалить

подшипник из корпуса. Удалите конус подшипника.

Выбейте наружное кольцо подшипника, мягко крутя диск с противоположного

конца кожуха с прутковой латунью. Стучите

по кругу вокруг обоймы

тщательно, пока это не выбывает.

7. Удалить

масляное уплотнение и наружное кольцо подшипника с конца корпуса

рабочего колеса. Сигнал или

масляное уплотнение толчка и

чашка из противоположного конца кожуха.

8. Удалить

конус подшипника и сальник с вала рабочего колеса. Используйте

съемник для подшипников или экстрактор колеса с приложением съемника для

подшипников, чтобы удалить конус. Удалите сальник с вала.

Шаги 9 и 10 относятся

к горизонтальному корпусу подшипника.

9. Удалить

вал с шестерней, прокладками и шариковым подшипником осевого

давления.

10. Удалить

бронзовые втулки. Использование

толкатель подшипника со стержнем,

вставленным через кожух, чтобы удалить втулки. |

||

|

|||

|

Иллюстрация 38 — Удаление корпуса

подшипника рабочего колеса |

|||

|

55

|

|||

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Привод Рабочего

колеса |

|||

|

ОСМОТР

Все части должны быть очищены,

осмотрены для эксплуатационной надежности, и восстановлены или заменены в

случае необходимости.

Шестерни:

Проверьте для износа, ржавчины, и точечной коррозии. Проверьте зубы

на расщепление, перерывов и чрезмерного конуса или радиуса на краях(гранях).

Проверьте пригодный на валах. Шестерни должны надеть свободно

без чрезмерного зазора. Шестерни - подобранный набор; если

одна

повреждена, они оба должны быть заменены.

Валы: Проверьте ведущий

вал в областях подшипника для износа или выигрыша. Проверьте вал рабочего

колеса для углублений в главной(высшей) области масляного уплотнения;

проверьте выступ для повреждения(ущерба), которое может затронуть сидение

рабочего колеса. Проверьте оба вала для зарубок или задиров. Точильный

камень в случае необходимости.

Подшипники, втулки, сальники

и прокладки:

Замените всякий раз

при повторной сборке. Повторное использование не

рекомендуется.

Коробка передач и корпуса

подшипника:

Проверьте сопрягаемые

поверхности на предмет зарубок или задиров. Точильный камень в случае

необходимости. |

ПЕРЕБОРКА

Шаги 1 - 13 относятся

к корпусу подшипника рабочего колеса.

1. Запрессовать

масляное уплотнение в корпус подшипника рабочего колеса (конец

рабочего колеса).

2. Запрессовать

наружные кольца подшипника в каждый конец корпуса подшипника рабочего

колеса и сидения надежно. Выровняйте метки на наружных кольцах

подшипника (маленькая марка полировки на выступе чашки) с маркой

карандаша на кожухе (иллюстрация 39). |

||

Иллюстрация 39 — Выравнивает метки на наружном кольце подшипника с маркой карандаша на кожухе. (1) Марка Карандаша |

|||

|

56

|

|||

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Привод Рабочего

колеса |

||||

|

3. Упаковать

верхний конец корпуса подшипника и конуса подшипника со смазочным

материалом

(Смазочный материал FM шеврона

Номер 2) и внутреннюю обойму подшипника в сборе в

наружную обойму. Вращайте подшипник, чтобы

распределить смазочный материал и выровнять метки к марке карандаша.

Не вращайте подшипник снова до вала, и оба подшипника были полностью

установлены. Добавьте смазочный материал выше подшипника.

4. Вставить

сальник.. Заполните

расточку под уплотняющую манжету смазочным материалом.

5. Установить

вал рабочего колеса. Защищать сальники, резьбы обертки на вале с

лентой(пленкой) и применять смазочный материал. Тщательно установите вал и

запрессуйте в корпус. Расстояние от вершины выступа вала рабочего колеса к

вершине выступа корпуса подшипника - 2-11/32" (59.531 мм).

6. Перевернуть

корпус и конус подшипника места на вале. Слегка конус смазочного

материала, выровняйте метки к карандашу, отмечают и принуждают к

корпусу подшипника.

7. Проверить

прилегание шпонки в

шпоночной канавке.. Ключ

напильника в случае необходимости. |

8. |

Процедура, чтобы установить

предварительный натяг подшипника:

Установите шестерню и

шпонку на

вал. Основание гайки отшлифуйте, чтобы удалить любые задиры.

Установите гайку на вале и затяните надежно с гаечным ключом. Затем, ослабьте гайку, вывинчивая приблизительно 1/2 поворот.

Давление выпуска на подшипники, поддерживая корпус подшипника на прессе

вала и нажимая в конце, на который нарезают резьбу, вала (не повреждают

конец вала). Гайка не должна повернуться с пальцами, и вал должен теперь

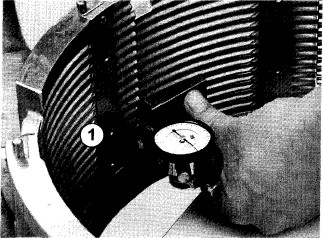

вращаться свободно. Поместите магнитную основу индикатора на шестерню с индикатором на выступе корпуса подшипника. Возьмите

чтение индикатора движения зазора конца, держа шестерню и перемещая корпус подшипника вверх и вниз по

(иллюстрации

40). Стопорная шайба места на вале по гайке и сжимает гайку один сильный

запах на стопорной шайбе. Повторно проверьте зазор конца; если

какой-нибудь зазор конца обнаружен, сжимать гайку еще один сильный запах.

Повторите эту процедуру, пока не нет никакого зазора конца, затем сжимать

дополнительный 1/2 сильный запах. С правильным регулированием, не будет

никакого движения индикатора, и корпус подшипника повернется свободно с

небольшим, тянутся. |

||

|

||||

|

Иллюстрация 40

— Используя магнитный основной индикатор, чтобы взять чтение зазора

конца. |

||||

|

57

|

||||

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Привод Рабочего

колеса |

|||

|

9. Процедура, чтобы установить

требуемый зазор передачи: Сначала проверьте повышающееся

расстояние. Установка расстояния измерена от основания, связывают с

основанием выступа на корпусе подшипника и должен быть 2.500" (63.5 мм)

плюс повышающееся измерение расстояния, отмеченное на краю большой

шестерни(иллюстрация 41). С корпусом вверх тормашками,

вывинтите гайку, параллели поставьте на шестерне и повторно затяните контргайку. Гайка должна быть

затянутой, но вал

должен повернуться свободно. Мера с 4-5" микрометрами глубины

(иллюстрация 42). Сравните расстояние, измеренное с расстоянием,

полученным, добавляя 2.500" (63.5 мм) плюс измерение, гравированное на

большой шестерне, плюс толщина параллелей (.500"). Прокладки

имеют различную толщину и должны быть отобраны

и помещены между шестерней и внутренней обоймой подшипника, чтобы дать необходимое расстояние. Повторно проверьте измерение

после добавления прокладок.

ОТМЕТЬТЕ: Все прокладки

в наборе могут, возможно, не использоваться. Рекомендуется, чтобы

несколько пакетов прокладок были сохранены под рукой, чтобы позволить

выбор разнообразия толщин прокладки достигать правильного расстояния

установки.

10. Удалить параллели.

Повторно затяните контргайку, пока гайка не затянута, и повороты вала

свободно с небольшим тянутся.

11. Установить стопорную шайбу

и вторую контргайку. Лапки загните на стопорной шайбе вверх и вниз в

шлицы контргаек. |

|

||

|

Иллюстрация 41

— Проверка, устанавливающая расстояние и добавляет прокладки так,

чтобы расстояние, измеренное с микрометром равнялось повышающемуся

расстоянию. (1) Прокладки, (2) Большая Шестерня, (3) 2.500"

(63.5 мм) плюс измерение, гравированное на большой

шестерне |

|||

Иллюстрация 42 — Используя параллели и микрометр глубины, чтобы измерить повышающееся расстояние. |

|||

|

58

|

|||

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Привод Рабочего

колеса |

|||

|

12. Установить

пробку слива масла в основании коробки передач. Используйте

маленькое количество герметика Permatex,

чтобы герметизировать резьбу.

13. Закрепить

сборку корпуса подшипника рабочего колеса к коробке передач.

Используйте герметик Permatex на лице

коробки передач и cоединительного крепежа..

Различные сборки

двигателя рабочего колеса доступны, или с бронзовыми втулками или с

роликоподшипниками . Шаги 14 и 15 ниже объясняют различные процедуры, требуемые для каждой сборки:

14. Сборка

с Бронзовыми Втулками:

Запрессуйте бронзовые втулки в кожух

подшипника. Удостоверьтесь открытое лицо углублений смазочного материала

внутри. Выемка, вставляющая втулку 11/32" (8.731 мм) на шкиве

заканчивается и .005" (.127 мм) в конце передачи(шестерни). Проверьте

выравнивание с новым ведущим валом. Вал должен задвинуть и вращаться

свободно.

Сборка с

Роликовыми Подшипниками :

Запрессуйте роликоподшипники в корпус подшипника, два подшипника в

течение каждого конца кожуха. Подшипники выемки .458" (11.633 мм) на шкиве

заканчиваются и .135" (3.429 мм) в конце передачи(шестерни).

15. Сборка

с Бронзовыми Втулками:

Запрессуйте сальник (масляное уплотнение) в

корпус подшипника.

.

Сборка с

Роликоподшипниками :

Запрессуйте масляные уплотнения в

корпус подшипника. На передаче(шестерне) не дрогнул выступ торцевого

уплотнения. Поскольку выступ конца шкива тонкой изоляции находится в, с

более толстой не дрогнувшей изоляцией. |

|

||

|

Иллюстрация 43

— Используя микрометр глубины, чтобы измерить повышающееся

расстояние для шестерни.

16. Подшипник

осевого давления установите в положение так, чтобы

обойма с большим

отверстием была против корпуса подшипников.

Проверьте повышающееся расстояние от лица подшипника осевого давления к

выступу корпуса

подшипников. Используйте 0-1" микрометр глубины,

установленный поперек лица подшипника осевого давления

(иллюстрация 43). Это измерение

должно быть .749 к .750" (19.025 к 19.050 мм). Выберите надлежащую толщину

прокладок и места на подшипнике осевого давления, чтобы получить это

измерение.

17. Закрепить

шестерню на ведущем валу, используя шпонку, стопорную шайбу и

контргайку.

18. Вал

вставляется на скользящей посадке

в сборе с шестерней через

прокладки и подшипник осевого давления в корпус подшипников. Вал и втулки перед

сборкой смазать(Haynes Lubrifilm).

19. Смазать горизонтальный корпус подшипников.

С установленной пресс-масленкой и сливной пробкой на

своем месте, медленно заполнитесь смазочным

материалом (Haynes Lubrifilm), пока смазочный материал не видим в

конце корпуса подшипников со стороны подшипника осевого давления. Проверьте конец шкива кожуха,

чтобы проверить, что сальник не выдавило( что

сальник все еще должным образом

помещается). |

|||

|

59

|

|||

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Привод Рабочего

колеса |

|||

|

("Переборка", продолженная от страницы 59)

20. Закрепить корпус

подшипников к коробке передач.

Используйте герметик Permatex на лице коробки передач и cоединительном

крепеже..

Большое коническое зубчатое колесо имеет два "X" на смежных зубах , а

шестерня имеет единственное "X" на одном зубе. "X" зуб на

шестерне должен быть помещен между два "X" на коническом зубчатом

колесе. Крася внешние края эти "X" зубы с маркером сделают их легче

видеть. Вытяните вал из горизонтального корпусе подшипника

на достаточное расстояние, чтобы видеть шестерни

в кожухе, поскольку они размещены вместе (иллюстрация 44). Тщательно

установите корпус на коробке передач, делая определенную сливную

пробку - у основания кожуха. Установите болты и

затяните их.

Поднимание немного на ведущем вале, сжимая корпус подшипника

предотвратит заклинивание шестерен. Проверьте движение конца

ведущего вала (иллюстрация 45). Осевой люфт (движение "внутрь и наружу") не должно

быть меньше чем .008" (.203 мм), ни больше чем .025" (.635 мм). Оба вала

должны повернуться легко без напряженных областей или заедания.

Привод

рабочего колеса

теперь готов к установке на машину. См. "Установку", страницу

52. |

|

||

|

Иллюстрация 44

— Монтаж горизонтального корпуса подшипников. Отверстие скашивает и

зубы шестерни. |

|||

|

|

|||

|

Иллюстрация 45 — Проверка движение конца ведущего

вала. |

|||

|

60 |

|||